有哪些提高大型锻件质量的工艺措施?

大型锻件的质量与钢锭的质量优劣有着密切的关系。随着钢锭重量与尺寸的增加,钢锭中的固有缺陷愈严重,使锻造焊合内部缺陷更为困难。

为提高大型锻件的质量,首先应在冶炼浇铸时最大限度地提高钢锭的质量。当然在锻造过程中,改进锻造工艺也是一个重要方面。如通过改变钢锭锭型、坯料形状、工具结构、操作方法以及利用坯料不均匀温度场等方面,造成有利的应力状态和变形状态,使锻件能充分锻透,内部缺陷得到焊合,从而达到改善内部组织和提高机械性能的目的。

1.改变钢锭的锭型:为了提高大型钢锭的质量,锭型应采取大冒口、大锥度、高径比小、多棱角型的钢锭。由于钢锭的髙径比小,这就增大了拔长锻比,对一般轴类锻件锻造,如锻比达到锻件要求,便可取消中间镦粗,直接釆用拔长成形。

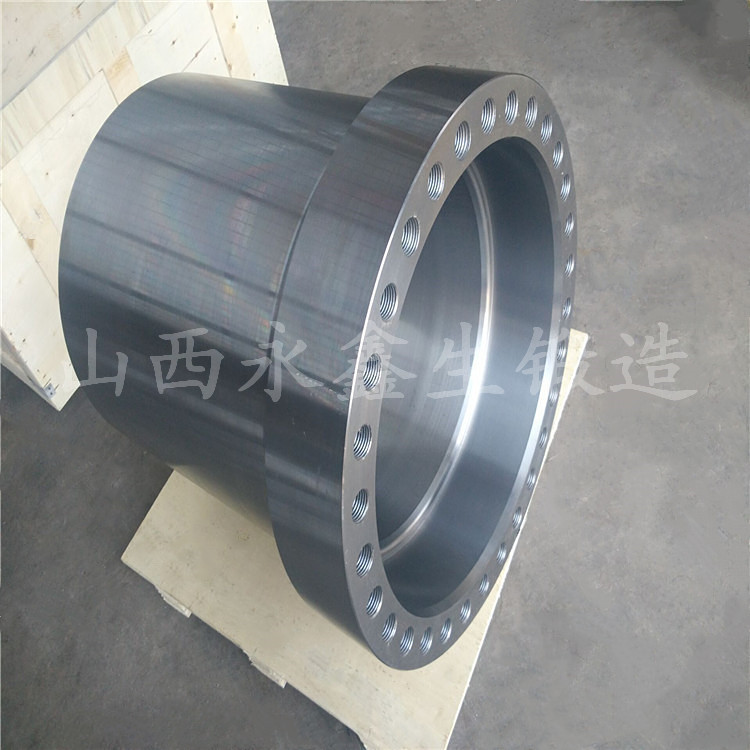

对于空心锻件的锻造,可以采用空心钢锭。这样可减少火次和烧损,缩短锻造操作时间,节省金属材料,并且还能提高锻件质量.如横向机械性能将明显提高。

2、改变坯料的形状:在镦粗时,为了使钢锭长度方向变形均匀,钢锭倒棱后可将冒口端压成凹形,这样镦粗不仅可以减小侧面产生鼓形,而且还能相应增加其变形程度。对于短粗钢锭,可在钢锭倒棱后把锭身中部压成凹形,然后镦祖,也能获得上述效果。

3、改变工具的结构,可以改善锻件内部质量,如凸弧形砧子,采用这种砧子拔长,可以获得大压下量,从而提高对钢锭内部缺陷的焊合效果。

4、表面降温锻造:这种锻造方法又称中心压实法、硬壳锻造法,是将加热到始锻温度的钢坯或钢锭出炉后,采用鼓风或喷雾的方法对其进行强制冷却,当钢坯表面温度冷700~800°C;立即快速锻压,这时心部温度仍热很高,内外温差可达250~350°C,表层似如一层“硬壳,温度低、抗力大、不易变形;而被“硬壳”包围的心部,温度高、抗力小、容易变形。因此,当对钢坯沿其轴线方向锻压时,心部处在强烈的三向压应力作用下,得到类似闭式模锻一样的变形,这样便有利于锻合中心的孔隙缺陷。如果翻转90°再压一遍.中心压实效果更佳。

5、锻焊联合工艺:大型锻件的质量与钢锭质量密切相关。通常大型钢锭的质量难以保证,而一般小钢锭的质量较好。近年來随着大截面焊接技术的发展,出现了采用锻焊联合工艺制造大型锻件,即先将几个小钢锭锻成坯料,然后再拼焊锻成锻件,取得很好效果。

我们只锻造好产品 锻造车轮www.dzlun.com

文章原创,如需转载请注明山西永鑫生提供

QQ在线咨询

QQ在线咨询